GE Druck (una divisione di GE Sensing) utilizza la gamma di strumenti di misura ottici e di ispezione Vision Engineering per massimizzare gli standard di qualità nelle proprie apparecchiature di rilevamento aerospaziali.

GE Druck, con sede nel Leicestershire, è la divisione britannica di GE Infrastructure Sensing. Una delle principali aree di produzione presso questo stabilimento è la fabbricazione di una varietà di sensori utilizzati in una ampia gamma di settori industriali, tra cui quello sanitario, del petrolio e del gas, delle telecomunicazioni e dei trasporti.

Sensori di pressione di precisione

Da molto tempo, il nome dei prodotti Druck è associato ai sensori di pressione di precisione e alla relativa strumentazione di prova/calibrazione.

La gamma di prodotti dell’azienda include dispositivi OEM a costi relativamente contenuti così come sensori barometrici risonanti in silicio, estremamente precisi, in grado di misurare pressioni che variano da meno di 0,015 psi a 15.000 psi. Inoltre, la gamma di prodotti Druck include i sistemi Air Data Test usati per calibrare gli strumenti Pitot/Static degli aerei, dagli elicotteri ai caccia supersonici.

Dai dati di volo ai sistemi di carburante degli aerei, dal controllo del volo al monitoraggio dei motori, GE Infrastructure Sensing svolge un ruolo vitale in una moltitudine di test impegnativi a terra/in volo e nelle applicazioni di misura della pressione durante il volo per il settore aerospaziale mondiale.

I prodotti includono sensori di pressioni e apparecchiature di prova, usati ampiamente da fabbricanti e linee aeree per gli aerei ad ali fisse e rotanti, sia nel settore dell’aviazione civile che militare. Le certificazioni di settore ottenute dall’azienda includono CAA/FAA e la conformità alle più recenti norme RVSM (Minima separazione verticale ridotta).

La strumentazione, come pure la gamma di sensori, è prodotta presso lo stabilimento di GE Druck ubicato nel Leicestershire in conformità a diversi sistemi gestionali, che assegnano ad ogni fase della produzione un benchmark per valutare l’eccellenza. Parte delle procedure di qualità richiede a GE Druck di rispondere a standard estremamente elevati in tutti gli aspetti della produzione.

Saldatura a fascio elettronico per assicurare la massima precisione

GE Druck utilizza le soluzioni metrologiche per industria aerospaziale di Vision Engineering in diverse aree di assemblaggio della sua strumentazione, che comprendono l’assemblaggio della scatola esterna del corpo del sensore di pressione impiegato nell’industria aerospaziale.

I sensori usati da questa industria sono estremamente sensibili e devono essere precisi al micron, motivo per il quale si ricorre alla saldatura a fascio elettronico della scatola esterna, in quanto minimizza distorsione e ritiro del materiale.

La saldatura a fascio elettronico è un processo nel quale si uniscono due componenti fondendoli mediante l’applicazione di elettroni ad alta velocità con un’accelerazione superiore a 100.000 miglia al secondo. Questo metodo di saldature produce intensità di potenza 5.000 volte superiori rispetto a quelle della saldatura tradizionale perché il fascio è diretto su un’area precisa del diametro di 0,2 mm.

Questa tecnica di saldatura offre una ripetibilità elevata con il massimo controllo mediante una corrente di filamento che controlla la velocità delle emissioni di elettroni e la tensione di accelerazione che ne regola l’energia cinetica. Il composto usato per saldare i due componenti è solitamente una rifusione dello stesso materiale con cui è stato realizzato il componente.

Questa tecnica di saldatura offre ai tecnici la possibilità di eseguire saldature in posizioni altrimenti inaccessibili, riducendo il tempo di esecuzione di quelle realizzate in posizioni più facili da raggiungere e, di conseguenza, aumentando la produttività.

I vantaggi della saldatura a fascio elettronico includono: controllo preciso della penetrazione e delle dimensioni, alta ripetibilità, assenza di impurità e distorsione e ritiro del materiale di livello trascurabile.

Sebbene questo processo di saldatura possa inizialmente rappresentare un’alternativa avanzata eccessivamente costosa rispetto al metodo tradizionale, i numerosi vantaggi e i risparmi che ne conseguono, come ad esempio la successiva operazione di distensione, riducono il costo complessivo di fabbricazione del prodotto.

Ispezione delle saldature con lo stereomicroscopio Lynx con funzione di zoom

Il processo di saldatura è usato per saldare la piastra di rilevamento e in questa fase è assolutamente vitale che la saldatura sia conforme alla specifica perché eventuali discrepanze potrebbero risultare costose da risolvere.

Una volta saldata la piastra del sensore ma prima che lo stesso sia costruito alla sua piena capacità operativa, le saldature presenti sulla piastra vengono ispezionate con uno stereomicroscopio Lynx con funzione di zoom di Vision Engineering.

La penetrazione della saldatura può essere profonda anche solo 5 µm, il che spiega l’importanza di una visione ad alto ingrandimento. Le saldature sulla piastra di rilevamento vengono ispezionate per individuare eventuali cricche, punte, errati allineamenti e incisioni.

È importante per GE Druck ottenere informazioni di guida sulle imperfezioni, per esempio sapere quali saldature sono inutilizzabili e quali invece possono essere rilavorate.

L’azienda è riuscita con successo a ottenere tale guida adottando la norma britannica BS EN 13919-1 sui livelli di quantità delle imperfezioni dei giunti in acciaio inossidabile saldati a fascio elettronico.

Se durante il processo di ispezione si riscontrano imperfezioni, le saldature sul corpo del sensore vengono misurate per essere classificate in conformità allo standard adottato dall’azienda.

BS EN 13919-1 offre guida a GE Druck per consentire all’azienda di prendere decisioni obiettive anche sulle imprecisioni minori che si possano verificare durante il processo di saldatura a fascio elettronico. Per esempio, si può riscontrare che la penetrazione di una saldatura sia aumentata di 5 µm e ritenere quindi di procedere alla verifica delle ripercussioni di una tale variazione.

Questo è particolarmente importante per i componenti che formano parte della strumentazione (come i sensori) destinata al settore aerospaziale. Non c’è alcuna possibilità che si verifichino errori, neppure marginali, su questi sensori altamente precisi e intelligenti.

Dimensioni delle saldature misurate secondo rigide tolleranze con il sistema di misura ottica Hawk

Poiché la penetrazione e le dimensioni delle saldature possono variare (in base al tipo di sensore), GE Druck ha preso in esame diverse opzioni di misura in grado di soddisfare i suoi requisiti, inclusa la misura sugli assi X, Y e Z conforme a rigide tolleranze.

Per la sensibilità e le strette tolleranze dei sensori prodotti, è stata adottata una soluzione di misura precisa senza contatto, nello specifico il sistema Hawk di Vision Engineering.

Optimax Imaging and Measurement Limited è un’azienda specializzata nella misura e ha fornito a GE Druck la soluzione di misura fabbricata da Vision Engineering richiesta dall’azienda.

Peter Clements, Amministratore delegato di Optimax ha suggerito il sistema Hawk che a suo parere sarebbe stato la soluzione più appropriata a soddisfare le esigenze di Stephen Broadbridge, Direttore dipartimentale di GE Druck. Stephen Broadbridge ha esaminato diversi metodi per misurare accuratamente le dimensioni delle saldature prima di decidere di investire in un metodo di misura ottica senza contatto.

Il sistema Hawk offre misure precise, ripetibilità e riproducibilità sui tre assi. Se le saldature devono essere misurate a scopo di classificazione, il corpo del sensore viene agevolmente collocato sulla tavola di misura ad alta precisione da 150 mm x 150 mm e dopo aver selezionato le opzioni di ingrandimento richieste, le saldature vengono misurate sugli assi X, Y e Z.

Quando il microprocessore ha registrato le misure, queste vengono inserite in una tabella di analisi che produce un livello di accettazione e indica le conseguenze delle dimensioni ai sensi della norma BS EN 13919-1.

Il microscopio di misura Hawk permette ai tecnici di eseguire misure precise su tutti gli assi

Steve Broadbridge, Direttore dipartimentale, spiega l’importanza dell’adozione di uno standard e di un processo per la saldatura a fascio elettronico.

“Un tipico corpo di sensore fabbricato dalla nostra azienda può essere usato in una applicazione aerospaziale e l’eventualità di un suo mancato soddisfacimento delle rigide tolleranze richieste tanto da noi quanto dai nostri clienti potrebbe risultare in uno spreco di materiale e tempo tecnico.

“Per massimizzare la qualità e la precisione delle nostre saldature, ispezioniamo innanzitutto la piastra del sensore per assicurarci che non vi siano discrepanze nella finitura e nelle dimensioni e se riteniamo che vi siano degli aspetti della saldatura che possono creare problemi, la misuriamo sugli assi X, Y e Z.”

Stephen prosegue poi spiegando l’importanza dell’utilizzo di un sistema senza contatto:

Quando cercavamo la soluzione, una nostra priorità era scegliere un sistema di misura senza contatto a causa della natura delicata e delle rigide tolleranze dei nostri corpi di sensore.

Abbiamo trovato che l’utilizzo di Hawk ci offre un’immagine ottica che ci consente di individuare facilmente i bordi delle saldature, permettendo ai nostri tecnici di essere precisi nelle loro misure, in tutti gli assi.

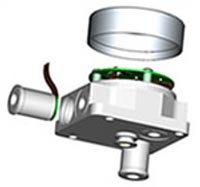

Fig. 1.0. Mostra un sensore tipico

fabbricato ad alta precisione

presso lo stabilimento di GE Druck

nel Leicestershire.

Fig. 1.0. Mostra un sensore tipico

fabbricato ad alta precisione

presso lo stabilimento di GE Druck

nel Leicestershire.

GE Druck fornisce sempre più diffusamente una gamma diversificata di soluzioni di strumentazione a tutti i settori dell’industria. Grazie ai progressi delle nuove tecnologie in grado di rispondere alle richieste di una strumentazione più rapida, più piccola e più precisa, GE Druck si sta ampliando e diversificando rapidamente per soddisfare tali domande.

In tale processo, l’azienda investe in apparecchiature che assicurano i massimi livelli di precisione e qualità dei componenti che compongono la loro gamma completa di strumentazione.