COME DIMINUIRE I DIFETTI?

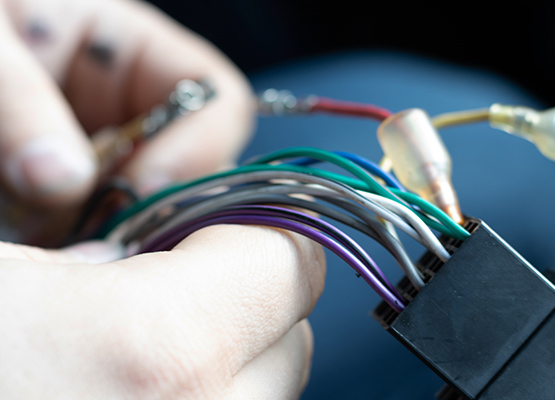

I cablaggi sono utilizzati per organizzare il complesso di cavi che conducono energia o segnali tra dispositivi con funzioni specifiche. Comunemente utilizzati nell’industria aerospaziale e automobilistica, possono avere varie forme e dimensioni e sono progettati per inserirsi in spazi specifici in modo organizzato e protetto.

Questa nota applicativa, analizza le sfide comuni che chi produce cablaggi deve affrontare per eliminare difetti.

Design/Ricerca e Sviluppo

Nascosti dietro al volante o all’interno della cellula di un aereo, i cablaggi sono progettati per gestire cavi e posizionarli in spazi definiti. Gli ingegneri selezionano la tipologia di cavo più idonea, mentre poi i progettisti valutano il corretto posizionamento in funzione degli spazi a disposizione, delle caratteristiche dei cavi e delle possibili interferenze al fine di evitare possibili problemi elettrici. In questa fase del processo, l’uso di software specifici di progettazione 3D e sistemi di visualizzazione 3D aiuta a prevenire errori.

Prototipazione

Il prototipo del cablaggio trasforma il design in realtà. Un prototipo funzionante può essere provato per la sua destinazione d’uso prima di iniziare la produzione. Durante questa fase è possibile utilizzare strumenti di ispezione e misurazione per garantire che il prototipo corrisponda al progetto, confrontandolo con il disegno CAD. Se in questa fase il cablaggio non soddisfa le specifiche, può essere modificato o scartato. Avere un prototipo corretto a questo punto, permette di risparmiare tempo e costi nella produzione successiva.

Ispezione in ingresso

Fili e componenti devono essere ispezionati prima dell’assemblaggio, al fine di prevenire futuri difetti in produzione. I cavi devono essere misurati per verificare la corrispondenza al calibro richiesto. Sui connettori bisogna rilevare la presenza di eventuali difetti e misurare la distanza tra i terminali per prevenire che i pin vengano posizionati troppo vicini l’uno all’altro. L’uso di un sistema di ispezione digitale è l’ideale, anche per essere pronti in caso si debba documentare una difettosità.

Assemblaggio

Una volta che il prototipo ha superato l’ispezione, è possibile iniziare la produzione del cablaggio vero e proprio. Il rispetto dei processi di qualità e l’uso di sistemi di ispezione in ogni fase dell’assemblaggio migliorerà la qualità del prodotto finito. La precisone in questa fase è fondamentale per rispettare i tempi, prevenire la perdita di profitti e sostenere la reputazione di qualità dell’azienda. Di norma, i fili dei cablaggi sono tagliati secondo le indicazioni del disegno; una macchina per il taglio misura, segna e taglia ogni filo individualmente. I fili poi vengono etichettati e disposti in modo di adattarsi al design. L’isolamento alla fine di ogni filo viene rimosso, i contatti sono crimpati sul conduttore, e il filo viene inserito nel connettore.

La fase di assemblaggio è la più critica, a causa delle numerose azioni manuali. La spellatura del cavo serve per rivelare il conduttore centrale. I cavi spellati devono essere esenti da danni e deformazioni e l’isolamento non deve presentare danneggiamenti. Filo e isolamento danneggiati potrebbero infatti causare problemi di sicurezza. L’uso dell’ingrandimento durante il processo di spelatura aiuta nella corretta rimozione dell’isolamento e nell’ispezione del conduttore centrale.

Una volta che i fili sono stati spelati, i contatti vengono crimpati sul conduttore con crimpatrici automatiche o manuali. La crimpatura nella posizione sbagliata può causare problemi di continuità elettrica o di posizionamento di un filo. Una crimpatura eccessiva può causare danni al conduttore, mentre una insufficiente non garantirà la giusta resistenza meccanica favorendo possibili sconnessioni nel caso i fili siano tirati. L’esame dei fili crimpati attraverso un sistema di ispezione, identificherà eventuali difetti e prevenirà possibili guasti.

Dopo la crimpatura, i fili vengono infilati nei terminali o pin; vengono quindi sigillati con saldature o inseriti direttamente nel terminale. Poiché, i cablaggi e i loro componenti sono sempre più piccoli, l’uso di un microscopio durante la saldatura e il posizionamento dei terminali, aiuterà a vedere chiaramente le singole parti.

Test

Una volta prodotto, il cablaggio verrà sottoposto ai test elettrici. Questo passaggio critico è importante in quanto garantisce la funzionalità finale del cablaggio. In questa fase si eseguono i test di trazione, di continuità e resistenza elettrica e di ispezione visiva sotto ingrandimento.

Ecco alcuni difetti a cui prestare attenzione durante l’ispezione visiva:

- I fili non devono essere deformati

- I fili devono essere ben fissati dalla crimpatura e nella posizione corretta

- I fili devono essere uniti e non annodati o incrociati

- L’isolamento non deve avere crepe, sfilacciature, scolorimento o strozzature

- L’isolamento deve coprire il filo e estendersi oltre alla linguetta di crimpatura

- I contatti non devono avere difettosità

Raggiungere la qualità

Il processo di produzione di un cablaggio comprende diversi passaggi manuali. Per ottenere il massimo livello di qualità, i produttori adottano rigorosi processi di controllo della qualità. La maggior parte si attiene alla “IPC/WHMA-620A” (Regolamentazione per cavi e cablaggi) e alla “AS9100C” (Sistema di qualità usato nell’industria aerospaziale).

La produzione di cablaggi privi di difetti è una sfida. Disporre di un processo di controllo qualità chiaramente definito che include l’uso apparecchiature per l’ispezione su misura dalla progettazione al collaudo, limiterà i guasti, migliorerà la produzione e ridurrà i costi.

Alcuni dei nostri clienti usano i seguenti sistemi

Ispezione e assemblaggio

- Mantis Elite

- Vision Luxo

Ispezione Digitale

- EVO Cam ll

Ispezione stereo digitale 3D

- DRV-Z1

Misurazione

- TVM

- Swift PRO