Ispezione visiva dei componenti

I circuiti stampati (PCB), regolano e controllano tantissimi prodotti nella società di oggi. Settori come quello aerospaziale, automobilistico e medicale, richiedono PCB speciali e prestazionali, prodotti in lotti concentrati; inoltre, ovviamente, anche i produttori di beni di consumo elettronici e di apparecchiature di telecomunicazione, richiedono una fornitura costante e in grandi volumi di PCB.

Attualmente la componentistica elettronica scarseggia e quindi diventa vitale eseguire un controllo visivo sulla merce sia durante le fasi di fabbricazione che in quelle di prototipazione.

Con l’obiettivo di fornire prestazioni affidabili e raggiungere obiettivi di alta qualità, i produttori e i fornitori di PCB dispongono di rigorose procedure di controllo qualità. I QMS (sistemi di gestione della qualità) comprendono linee guida dettagliate per l’ispezione di PCB, per garantire prodotti di alta qualità. Il QMS richiedono anche l’esecuzione di report, per garantire la tracciabilità e la trasparenza dei risultati in caso di guasti di prodotto.

Questa nota applicativa esamina il ruolo dell’ispezione visiva manuale (MVI) nel processo di gestione qualità nella produzione di PCB.

Cos’è l’Ispezione Visiva Manuale (MVI)?

L’Ispezione Visiva Manuale (MVI) dei PCB avviene quando l’operatore esamina un PCB e lo confronta con una “Golden Board” o con i criteri di controllo qualità contenuti nella check list. Lo scopo è quello di identificare gli eventuali difetti prima che il PCB venga integrato nel prodotto finale.

La forma più semplice di MVI è a occhio nudo. Tuttavia, è improbabile che si riescano a individuare tutti i difetti, soprattutto quando i PCB sono piccoli e densi. Quindi, il più delle volte, la scheda viene ispezionata al di sotto di un microscopio, garantendo una visione più accurata e dettagliata di ogni elemento.

L’ispezione durante il DMF (Design for Manufacturing)

Come parte della fase di sviluppo della New Product Introduction (NPI) molti produttori esternalizzano la progettazione dei PCB. Nella fase iniziale del prototipo, i costruttori creano una replica esatta dei disegni di progettazione che si adatta perfettamente ad ogni dettaglio delle specifiche del cliente. In questa fase viene prodotta una piccola prova del primo off-board e si decide se il prototipo è adatto. I prototipi vengono controllati al microscopio per rilevare eventuali difetti di costruzione. Il PCB viene anche valutato per comprendere se alcuni adattamenti migliorerebbero le prestazioni o la conformità IPC o se aumenterebbero la velocità e la facilità di produzione.

Una volta approvata la versione perfezionata del prototipo, viene prodotta una serie più ampia di PCB. Vengono condotti test di convalida Ingegneristica (Engineering Validation Test – EVT) e di Design (Design Validation Test – DVT).

L’’analisi dei guasti viene effettuata su PCB che falliscono i test e i controlli, per apportare modifiche di progettazione o di produzione necessarie per garantire che le schede soddisfino le specifiche aggiornate del cliente. Infine vengono eseguiti i test di convalida della produzione (Production Validation Test – PVT). Questa è l’ultima fase del processo prima che i PCB campione siano considerati accettabili per la produzione di massa. Durante il processo DMF viene usato un microscopio per l’ispezione visiva e vengono acquisite immagini per includerle nella documentazione NPI.

L’ispezione continua è una parte importante del processo DFM dei PCB; permette di evitare molti errori potenziali di progettazione e contribuisce ad ottenere un processo di produzione efficiente e conveniente. Utilizzare quindi un sistema di ispezione di alta qualità, che offra immagini nitide e ingrandimenti adatti alle dimensioni e alla complessità del PCB testato, è molto importante.

Il reporting durante lo sviluppo del prototipo è altrettanto importante, soprattutto per tenere traccia delle modifiche progettuali e documentare i problemi riscontrati e le loro risoluzioni. L’acquisizione di immagini e video fa parte di questo processo di reporting.

Ispezione prima dell’assemblaggio

Al termine del processo di sviluppo, il PCB approvato si sposterà in produzione.

Spesso i produttori di PCB acquistano parti da fornitori esterni, comprese le unità di assemblaggio o i singoli componenti. Questi devono essere sottoposti a ispezione e controllo – solitamente nell’area Merci in entrata. Le procedure di controllo qualità comprendono un elenco dettagliato di controlli e tutti i risultati vengono registrati con le immagini delle parti per garantirne la tracciabilità.

Ispezione durante la produzione di PCB

Lo scopo dell’ispezione è quello di trovare e correggere i guasti il più rapidamente possibile. Per garantire che ciò accada, la creazione di un piano di ispezione accurata è fondamentale. I PCB stanno diventando sempre più piccoli e complessi man mano che i design dei prodotti diventano sempre più sofisticati; questo comporta che i processi di ispezione diventino più dettagliati e complessi e avvengano in numerose fasi della produzione.

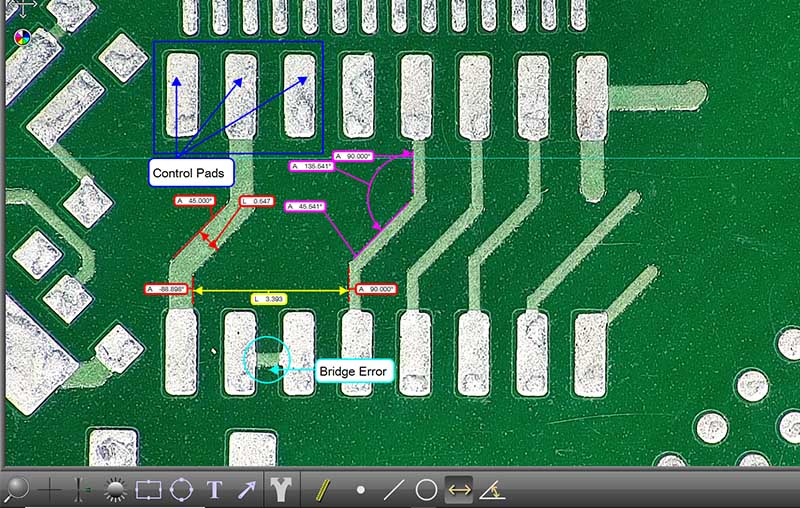

L’ispezione visiva è uno strumento importante, ma processi di controllo della qualità includono anche una serie di metodologie diverse. L’ispezione visiva è spesso quindi integrata con altre tecniche. La più semplice è l’utilizzo delle sovrapposizioni, mentre controlli più completi possono richiedere misurazioni precise e dettagliate.

La chiave per gestire un’ispezione dettagliata

Requisiti di ispezione dettagliati possono aumentare i tempi di produzione e quindi i costi. Questo è il motivo per cui un QMS efficace consente l’ispezione in batch di componenti regolari a basso costo, riservando l’ispezione al 100% per componenti critici e complessi, in cui la sicurezza è fondamentale.

Un altro criterio fondamentale per ottimizzare e ridurre i costi di ispezione è la scelta di un sistema di ispezione facile da usare. Un sistema intuitivo che richiede una formazione minima, in particolare quando sono coinvolti più operatori, garantisce un’ispezione visiva rapida, accurata e coerente.

Un’alta qualità delle immagini e la corretta gamma di ingrandimento sono fondamentali per fornire controlli rapidi e precisi. Infine, un sistema con pre-sets permette agli operatori di creare un flusso di lavoro efficiente, migliorare la precisione e la produttività.

Difetti comuni dei PCB

Controllo componenti:

I difetti dei componenti sono uno dei principali responsabili dei PCB difettosi; i PCB devono essere controllati per:

- Componenti mancanti

- Componenti mal posizionati o non allineati

- Valore dei componenti errato

- Componenti danneggiati

- Piedini sollevati

- Inversione di polarità dei componenti

L’utilizzo di metodi aggiuntivi per integrare l’ispezione visiva, come sovrapposizioni e software di misurazione di base, è estremamente utile per identificare i componenti disallineati in modo rapido e semplice.

In alcuni casi, la possibilità di avere una visione obliqua per dare uno sguardo dettagliato a un’interfaccia o punto di intersezione su un componente può essere utile. Ruotando la vista obliqua intorno all’oggetto si aggiunge ulteriore chiarezza del punto di interfaccia. Un esempio è quando si controlla la qualità della placcatura su fori passanti o il controllo della presenza di piedini sollevati.

Controlli sul coating/rivestimento:

L’integrità del rivestimento su un PCB è fondamentale per un corretto funzionamento a lungo termine e quindi ispezionare i rivestimenti è una parte importante del processo.

I rivestimenti sono controllati per:

- Saldature secche o con poco stagno

- Eccesso di lega

- Diffusione non uniforme

- Spessori

- Corretto mascheramento, per assicurarsi che il rivestimento sia applicato solo nelle aree pertinenti del PCB

L’uso dell’illuminazione durante il controllo dei rivestimenti è estremamente utile per individuare rapidamente eventuali problemi potenziali. L’illuminazione UV è ideale per valutare l’integrità e la conformità dei rivestimenti.

Controlli sulle saldature:

E’ una delle aree chiave da considerare durante il processo di controllo della qualità sul PCB. Le schede complesse di oggi hanno migliaia di giunti di saldatura, tutti critici per il funzionamento del PCB.

E’ necessario controllare la presenza di:

- Ponticelli o corti tra i piedini

- Qualsiasi circuito aperto

- Deposizione della lega saldante irregolare

- Residui di rame

- Saldature insufficienti

- Saldature in eccesso

- Qualità generale della saldatura

Quando si tratta di accelerare i controlli di saldatura, l’illuminazione a infrarossi può essere utilizzata per ridurre l’abbagliamento, mentre gli illuminatori episcopici aiutano gli operatori a ispezionare la placcatura attraverso i fori.

Durante tutti i controlli di qualità menzionati, gli operatori esamineranno anche la qualità complessiva del PCB, compresa la ricerca di sporco, graffi, ammaccature o deformazioni.

Se viene segnalato un guasto ricorrente, i processi di produzione possono essere modificati per risolvere questo problema, creando così un miglioramento continuo nel processo di produzione e offrendo ai clienti la garanzia della qualità.

I NOSTRI CLIENTI UTILIZZANO QUESTI SISTEMI:

Per l’ispezione

- Stereo microscopio senza oculari MANTIS

- tereo microscopio senza oculari Lynx EVO

- Microscopio digitale EVO Cam II

Per la misura