Il controllo di qualità è un elemento importante di qualsiasi processo di produzione, ma quando i prodotti in questione sono componenti per dispositivi medicali di classe III, questo è più che importante, è fondamentale.

Molti componenti dei dispositivi medicali sono realizzati utilizzando materie plastiche per uso medico, poiché il materiale ha un’eccellente biocompatibilità ed

è leggero e resistente. Inoltre, i loro metodi di produzione hanno tempo e costi efficienti.

Quando si crea un protocollo di gestione della qualità per questi tipi di componenti ci sono problemi particolari che devono essere presi in considerazione, non solo in merito alle caratteristiche proprie di questi materiali, ma anche perché queste parti possono essere intricate e sono spesso molto piccole. Documentare il controllo di qualità è anche una parte importante del processo al fine di fornire una prova di conformità.

Il processo di gestione della qualità serve per garantire che i vostri prodotti soddisfino le specifiche dei vostri clienti e gli standard di settore come ISO13485, le

normative FDA e i vostri benchmark di qualità.

PUNTI DA CONSIDERARE:

Volume:

Il volume delle parti che devono essere ispezionate è il primo punto da osservare. I componenti utilizzati nei componenti medicali di classe III generalmente richiedono routine di ispezione al 100%.

Nei casi in cui un dispositivo ha molti componenti, ognuno di questi può richiedere l’ispezione o la misurazione, aumentando il carico di lavoro del team di qualità. In tali casi, l’apparecchiatura utilizzata influenzerà la velocità del processo di controllo della qualità – quindi questo deve essere preso in considerazione quando si pianificano i protocolli di ispezione.

Caratteristiche del componente:

Quando si organizza un processo di ispezione per la plastica, il protocollo deve includere la valutazione del componente in base alla deformazione, segni, residui di materiali o frammenti dovuti allo stampaggio. Spesso è necessario anche garantire che le parti siano conformi alle specifiche di colore e finitura superficiale.

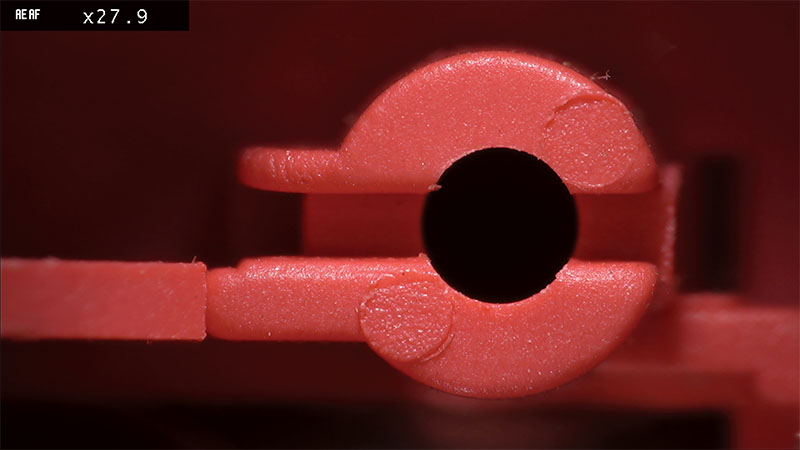

La dimensione ridotta dei componenti dei dispositivi medicali, insieme alle rigorose specifiche di controllo qualità comporta che l’ispezione al microscopio sia una parte essenziale. Il design stesso del componente determinerà il tipo di microscopio da usare.

Requisiti di ispezione visiva:

I componenti dovranno essere ispezionati a ingrandimenti concordati per garantire che i controlli di qualità siano verificabili e ripetibili. Ad esempio, i controlli iniziali potrebbero essere effettuati con un ingrandimento di 8x. Tuttavia, nei casi in cui ci sono situazioni particolari ed è necessario uno sguardo più attento, l’ingrandimento 15x potrebbe essere specificato per valutare eventuali guasti. Ciò evita che gli operatori effettuino ispezioni a livelli di ingrandimento leggermente diversi, come 6x o 20x, che potrebbero influire sulla conformità.

Ciò significa che un protocollo di controllo qualità includerà microscopi che offrono un intervallo di ingrandimento variabile. La gamma di ingrandimento dettagliata nel documento di procedura di ispezione influenzerà la scelta dell’apparecchiatura. Per esempio, se i vostri livelli di ingrandimento determinati fossero 8x e 15x, Mantis con la sua gamma da 2x a 20x sarebbe una scelta ideale, considerando che un requisito per i livelli di ingrandimento maggiore sarebbe risolto da Lynx EVO che offre un ingrandimento da 2.7x a 240x a seconda dell’obiettivo montato.

Inoltre, la possibilità di controllare la profondità di campo e il contrasto renderà il processo di ispezione molto più semplice, soprattutto quando il colore o la

trasparenza di un componente rendono difficile agli operatori ottenere una visione chiara dei bordi. L’ispezione di parti con bordi o caratteristiche difficili da visualizzare è facilitata dall’uso di un sistema ottico.

Un microscopio digitale per l’ispezione con funzione di messa a fuoco multipiano stratificherà più immagini, ciascuna focalizzata in una posizione leggermente diversa, fornendo un’immagine con un’eccellente profondità di campo, garantendo che i dettagli intricati siano facilmente visibili. EVO Cam II offre sia l’opzione di messa a fuoco multipiano di un sistema digitale che tutti i vantaggi di una visione ottica di alta qualità.

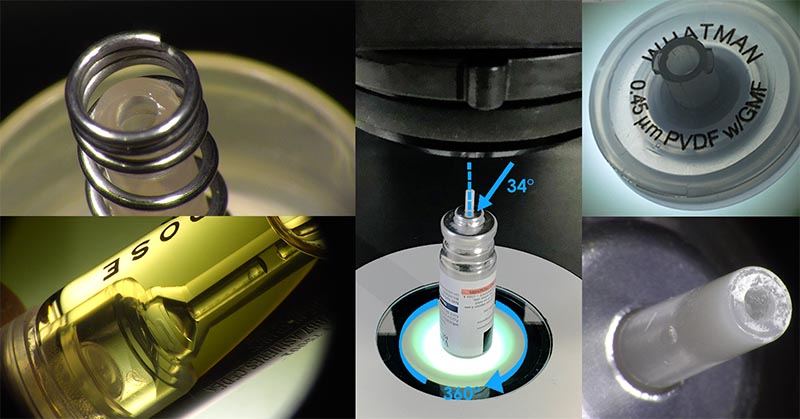

Il protocollo di ispezione visiva potrebbe anche includere processi per la valutazione della qualità di forme cilindriche o sfaccettate. In questi casi, specificando la

necessità di un microscopio che offra una visione 3D del componente, insieme a un’opzione di visione a 360°, permetterebbe di valutare con precisione tutte le

angolazioni del componente.Il prisma per la visione obliqua a 360° permette inoltre di osservare attorno a caratteristiche in rilievo o il bordo di un dettaglio incassato. Lynx EVO e EVO Cam II sono entrambe dotate di un prisma per visione obliqua a 360°.

Se non siete sicuri di quale microscopio sia ideale per le vostre procedure di controllo della qualità, richiedete una demo in modo da poter testare i nostri sistemi

con alcuni dei vostri componenti.

Requisiti di misurazione:

A parte l’ispezione visiva, ci sono molti casi in cui i componenti per i dispositivi medicali dovranno essere misurati al fine di soddisfare rigorose specifiche di

prodotto. Il processo di gestione del controllo qualità dovrà elencare le routine di misurazione appropriate, insieme al grado di precisione specificato dal team di

progettazione o dal cliente.

Il grado di precisione di misura richiesto può variare: dal confronto di base con un reticolo fino alle tolleranze estremamente rigorose, con la conformità misurata in micron.

L’efficienza e la precisione sono entrambe considerazioni importanti in qualsiasi processo di controllo della qualità e raggiungere il giusto equilibrio tra i due può

essere una sfida. Nel caso dei dispositivi medicali, è fondamentale mantenere la precisione.

La misurazione video è veloce e precisa, garantendo un processo efficiente dove i bordi sono evidenti. Tuttavia, nel caso di materie plastiche, bordi o dettagli intricati possono essere difficili da rilevare, e l’uso di un sistema di misurazione ottica fornirà una migliore precisione.

Quando si misura una varietà di componenti, la scelta più ovvia è quella di utilizzare un sistema che combina l’opzione di misurazione ottica e digitale. Swift PRO Duo offre la possibilità di passare facilmente da un’opzione all’altra consentendo agli operatori di ottenere precisione ed efficienza.

Quando si crea un protocollo di controllo della qualità con specifiche di misura, i responsabili della qualità prenderanno in considerazione anche l’intervallo di misura per valutare se un sistema di misurazione a 2 o 3 assi sia la scelta appropriata.

Nei casi in cui è necessario misurare solo l’asse x e y di un componente, nelle linee guida sarà specificato un sistema di misurazione 2D. In questi casi un sistema

di misurazione rapido come il TVM è una buona scelta, in quanto consente di posizionare diversi pezzi all’interno del campo visivo dove possono essere misurati

con precisione in pochi secondi.

Quando è necessario misurare grandi volumi di componenti in plastica chiara o nera sugli assi x, y e z, l’introduzione di un sistema di misurazione che consente

agli operatori di passare dalla misurazione senza contatto a quella con sonda migliorerà notevolmente la velocità dei controlli senza compromettere la

precisione. La serie LVC con la sua opzione di sonda 3D consente agli operatori di includere sia la misurazione senza contatto che quella a contatto in un’unica

routine di misurazione automatizzata. La routine misura le caratteristiche facilmente tramite la fotocamera digitale, mentre le caratteristiche nascoste o

scarsamente definite vengono misurate con una sonda.

Requisiti di documentazione/reportistica:

Il livello di dettaglio richiesto per la documentazione/reportistica sarà dettato dalle esigenze del cliente e dagli standard del settore. Il processo di

gestione della qualità può richiedere solo una registrazione che dimostri che il componente è stato ispezionato e ha superato i controlli richiesti. In altri casi,

invece è necessaria una registrazione visiva accanto a qualsiasi registrazione scritta, il che significa che l’acquisizione delle immagini diventa parte del

processo. Qualunque sia l’entità della documentazione richiesta, quando si crea la metodologia è importante valutare se i sistemi specificati sono in grado di

acquisire e registrare le informazioni pertinenti in modo rapido e semplice.

Tutto sommato c’è molto da considerare quando si crea un protocollo di gestione della qualità, in particolare quando la conformità è così critica. Per assicurarti

di selezionare l’apparecchiatura di ispezione giusta per fornire prodotti sicuri e conformi, contatta il team di Vision Engineering, siamo qui per aiutarti